Ultraschall- Bearbeitung / Verfahrensprinzip

Nachfolgend stellen wir Ihnen die drei, von uns eingesetzten, Ultraschall- Bearbeitungsverfahren vor.

1. Verfahrensvarianten der Ultraschall-Bearbeitung

Typische Merkmale und Unterschiede

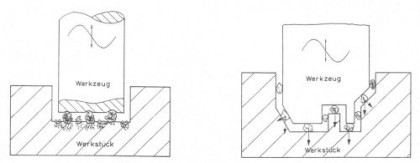

1.1 Ultraschall-Erosion

- Loses Schleifmittel SiC ( Siliziumcarbid ) oder B4C ( Borcarbid ) in Wasser aufgeschwemmt als Suspension

- Stehendes Formzeug / Werkzeug

- Der Abtrag erfolgt durch die Longitudinalschwingung des Formzeuges

- Die Formzeuggeometrie entspricht der zu erzeugenden Kontur im Werkstück

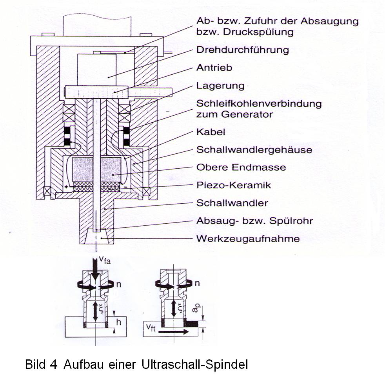

1.2 Ultraschall-Erosion mit überlagerter Rotation

- Loses Schleifmittel SiC oder B4C in Wasser aufgeschwemmt als Suspension.

- Rotierendes Formzeug

- Der Abtrag erfolgt durch die Longitudinalschwingung des Formzeuges, sowie

die Schleifwirkung der Rotation

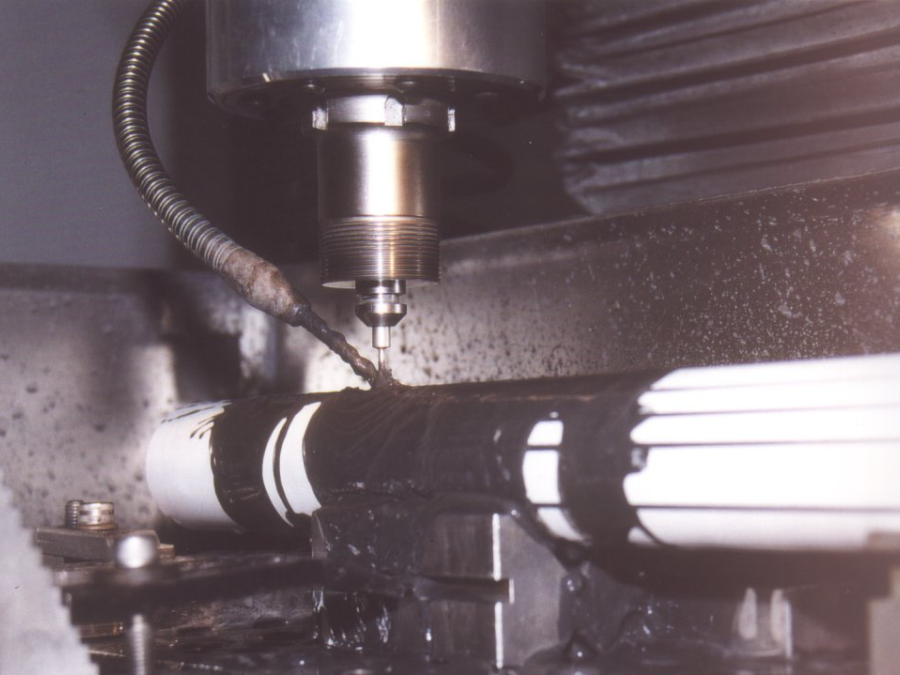

1.3 Schleifen mit überlagerten Ultraschallschwingungen

- Gebundenes Schleifkorn, Diamantschleifstifte, Diamanthohlbohrer

- Kühlung und Spülung mit Wasser oder Schleifemulsion

- Der Abtrag erfolgt durch die Schleifwirkung der Rotation, mit Unterstützung von longitudinalen Ultraschallschwingungen

2 Verfahrensprinzip Ultraschall-Erosion

Hochfrequente Schwingungen, das Geheimnis der Ultraschall-Bearbeitung.

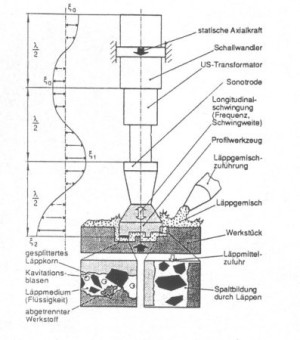

Das "eigentliche" Werkzeug besteht bei der Ultraschall‑Erosion aus einer Vielzahl loser, in einer Flüssigkeit aufgeschwemmter Schleifmittelkörner (Suspension). Diese werden durch ein im Ultraschallbereich longitudinal schwingendes Formzeug auf die Werkstückoberfläche eingehämmert, wodurch mikroskopisch kleine Risse im Werkstück induziert werden, die durch wiederholte Impulseinwirkung zum Ausbrechen kleinster Werkstückpartikel und somit zur Abbildung des Formzeuges im Werkstück führen.

Zur Erzeugung von Ultraschall‑Schwingungen wird heute überwiegend der piezoelektrische Effekt spezieller Keramiken ausgenutzt. Dieser wurde erstmals an natürlichem Quarzeinkristall entdeckt, der bei äußerer Krafteinwirkung elektrische Spannung abgibt.

Moderne Schallwandler enthalten in der Regel mehrere Keramikscheiben aus Bleizirconat- Titanat, welche durch zwei Endmassen begrenzt, über zentrische Verschraubung mechanisch vorgespannt sind. Bei Anlegung einer elektrischen Wechselspannung führt diese Einheit eine mechanische Schwingung gleicher Frequenz aus.

2.1 Schwingungsübertragung auf das Formzeug

Die vom Ultraschall‑Generator erzeugte hochfrequente elektrische Wechselspannung wird über den Schallwandler in eine mechanische Longitudinalschwingung gleicher Frequenz umgewandelt. Über eine kraftschlüssige Verbindung zwischen Schallwandler und Sonotrode wird die auf dieselbe Frequenz abgestimmte Sonotrode ebenfalls in Resonanz versetzt, wodurch die Schwingung auf das an der Stirnseite der Sonotrode befestigte Formzeug übertragen wird. Durch die Sonotrodengeometrie wird die Schwingweite den Anforderungen entsprechend verstärkt.

Bei Bedarf kann die Schwingweite durch den Einbau eines US‑Transformators, zwischen Schallwandler und Sonotrode, weiter verstärkt werden.

Verfahrensbedingt lassen sich mit dieser Technologie nur harte und spröde Werkstoffe bearbeiten. Die Schleifmittelkörner müssen dabei eine größere Härte, als das zu bearbeitende Werkstück aufweisen.

Das Formzeug sollte entweder eine höhere Härte als das Schleifmittelkorn besitzen, oder aber über hohe Zähigkeit und geringere Härte verfügen, so dass es bei Impulseinwirkungen durch die Schleifmittelkörner am Formzeug zu plastischen Verformungen und nicht zur Rissbildung kommt. Der Vorteil dieser weichen und zähen Formzeuge liegt in der einfachen und preiswerten Herstellung, während Formzeuge mit höherer Härte längere Standzeiten erzielen.

2.2 Bearbeitungsparameter

Die erzielbare maximale Abtragsleistung bei der Ultraschall-Erosion hängt im wesentlichen von der richtigen Abstimmung der fünf wichtigsten Bearbeitungsparameter ab.

‑ Schwingungsamplitude

‑ Korngröße des Schleifmittels

‑ Auflagekraft

‑ Schleifmittelkonzentration

‑ Suspensionsaustausch an der Bearbeitungsfläche

2.3 Verfahrensprinzip bei der Bearbeitung mit Rotation

Aufbau einer Ultraschall-Spindel

3 Auswahl der Verfahrensvariante anhand der Bearbeitungsaufgabe

3.1 Ultraschall-Erosion

Vorteile, Möglichkeiten

- Preiswerte Einstiegstechnologie

- Einfache, leicht zu bedienende Maschinen

- Komplette Konturen in einem Arbeitsgang einarbeitbar

- Einsatz von Mehrfachwerkzeugen möglich

- Minimale Bauteilbelastung, keine Schädigung bei der Bearbeitung

- Sehr gute Kantenqualität erreichbar

- Bohrungen ab Durchmesser 0,5mm

- Bearbeitungstoleranzen +/- 0,05mm

- Erzielbare Oberflächengüten Ra = 2µm

Nachteile: - Jede Bearbeitung erfordert ein spezielles Werkzeug / Formzeug

- Gewisse Grundkenntnisse der Schwingungstechnik sind unbedingt erforderlich

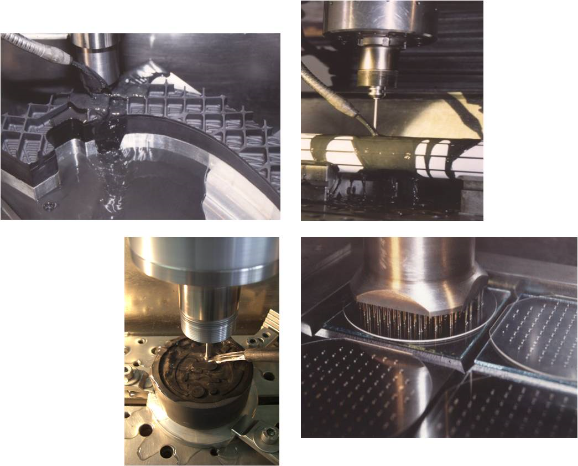

Bearbeitungsbeispiele:

3.2 Ultraschall-Erosion mit überlagerter Rotation

Vorteile, Möglichkeiten:

- Höhere Abtragsleistung beim Bohren, durch zusätzliche Schleifwirkung der Rotation.

- Höhere Genauigkeit durch das rotierende Werkzeug

- Bearbeitungstoleranz +/- 0,03 mm

- Große Bearbeitungstiefen auch bei kleinen Bohrungsdurchmessern herstellbar

- Gute Kantenqualität der Bohrungen

- Minimale Werkstückbelastung bei der Bearbeitung

- Einfache und preiswerte Werkzeuganfertigung möglich

- Edelstahlrohre oder PKD bestückte Werkzeuge als Bohrer einsetzbar

- Einfacher Werkzeugaustausch über Konusaufnahme möglich

- Kein Zusetzen der Werkzeuge bei der Bearbeitung

Nachteile: - Die Fertigung komplexer Konturen oder Bauteile ist nicht möglich

Bearbeitungsbeispiele:

3.3 Schleifen mit überlagerten Ultraschall-Schwingungen

Vorteile, Möglichkeiten:

Die Möglichkeiten dieser Verfahrensvariante hängen sehr stark von der eingesetzten Bearbeitungsmaschine ab. Diese Technologie kann auf einfachen manuell bedienbaren Maschinen oder auch auf 3–5 Achsen Hightech-Bearbeitungsmaschinen eingesetzt werden.

In der Regel kann durch die Bearbeitung mit gebundenem Schleifkorn eine höhere Genauigkeit erzielt werden als bei der Bearbeitung mit losem Korn.

Die Endgenauigkeit der Bearbeitung hängt in erster Linie von der Maschinensteifigkeit, der Positioniergenauigkeit und der Spindelgenauigkeit ab.

- Auf CNC gesteuerten Maschinen ist die Bearbeitung komplexer Bauteile mit speziellen Diamantwerkzeugen möglich

- Oberflächenqualitäten Ra < 0,5 µm können problemlos erzielt werden

- Hohe Genauigkeiten in Abhängigkeit der Maschinengenauigkeit

- Bei kontinuierlicher Prozessüberwachung ist ein vollautomatischer Betrieb möglich

- Bearbeitung großer Flächen

Nachteile: - Hohe Anschaffungskosten, je nach Maschinentyp

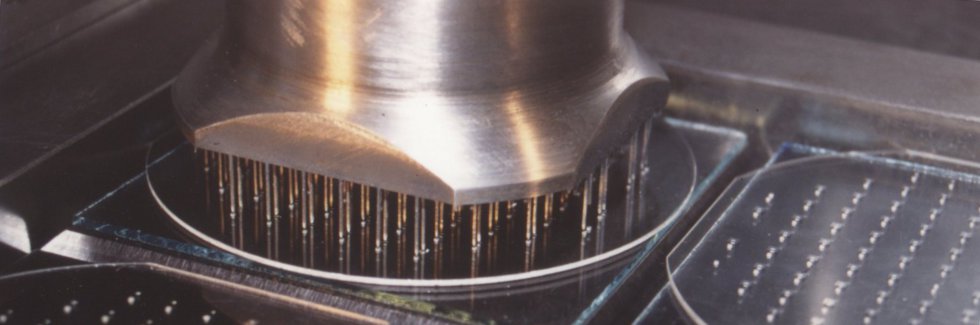

Bearbeitungsbeispiele